Que recherchez-vous ?

Un contenu sur ce site

Une personne sur l'annuaire

Une formation sur le catalogue

Un contenu sur ce site

Une personne sur l'annuaire

Une formation sur le catalogue

Étudiants impliqués dans le projet : Rodrigue, Sarah, Lucie, Quentin

C’est dans le cadre d’une collaboration avec l’institut PPrime, une unité de recherche du CNRS, que l’équipe CoBRA (Cobotique, Bioingénieurie, Robotique pour l’Assistance) et le Prof. Eduardo Castillo Castaneda, (Instituto Politecnico Nacional, CICATA Unidad, Queretaro, Mexique) ainsi qu’une doctorante ont conçu un dispositif de rééducation passive du bras à double actionneur, basé sur un mécanisme à 5 barres et un pantographe. Le patient doit subir une opposition au mouvement afin d’améliorer le tonus musculaire. Afin de générer un effort résistant, on propose l’intégration d’une liaison à rigidité variable, « Variable Stiffness Joint (VSJ) », utilisant des ressorts comme générateurs de force. La collaboration entre cette équipe et un groupe d’étudiant en DUT GMP permet d’élargir le champ des possibilités concernant la conception de cette liaison, en apportant un œil extérieur et un œil de concepteur.

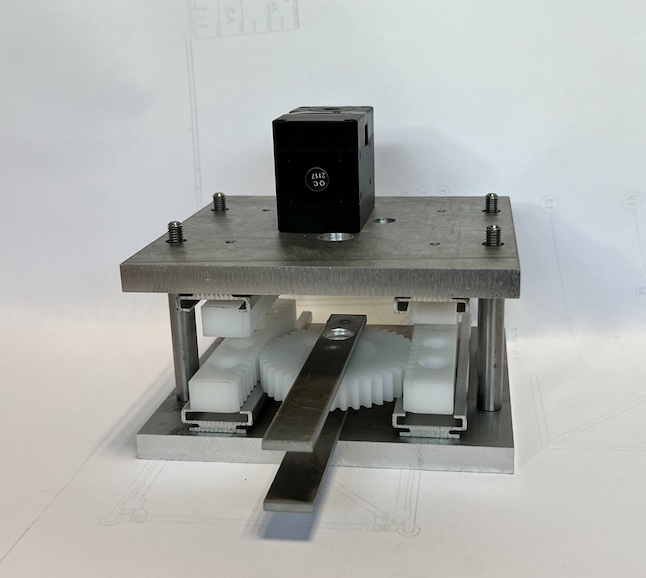

Notre équipe s’est attelée à la tâche d’améliorer la compacité et le comportement de la liaison à rigidité variable existante. Le système initial se compose de deux mécanismes juxtaposés reliés par des ressorts. Il s’agit de superposer ces deux mécanismes pour gagner en compacité tout en minimisant les frottements pour améliorer le comportement du système. Pour cela, nous avons procédé en trois étapes distinctes : la conception, la fabrication et le montage de la nouvelle liaison. L’équipe s’est alors réparti le travail, deux étudiants ont travaillé sur les sous-ensembles comprenant les ressorts, les crémaillères et le système de guidage, et deux autres étudiants ont travaillé sur la conception des arbres et des engrenages du mécanisme.

Lors de la fabrication, notre équipe a réalisé l’usinage des pièces conçues en amont, chaque duo travaillant sur les sous-ensembles réalisés. Ainsi, nous avons pu tous usiner sur les différentes machines de l’atelier, les tours, les fraiseuses, la découpe jet d’eau et la perceuse à colonne. Désormais, la liaison à rigidité variable compte au total de 70 pièces, un assemblage regroupant des crémaillères, des patins coulissants, des arbres, des piliers, des pignons, des ressorts, des vis, etc.

C’est après trois longs mois de réflexion autour de la conception et de l’usinage et parfois quelques difficultés rencontrées que nous avons pu réaliser le montage de notre système et ainsi assembler les 70 pièces toutes plus petites les unes que les autres.

Notre principale problématique : réaliser un mécanisme le plus compact possible. C’est fièrement que nous avons atteint cet objectif.

Pour conclure, ce projet s’est avéré très instructif et nous a permis de faire valoir toutes les compétences scientifiques, techniques et technologiques acquises durant nos deux années de formation en DUT Génie Mécanique et Productique. C’est aussi face à ce défi de taille et à la complexité de notre projet que nous apprécions l’importance du travail de groupe, qui permet à chacun d’apporter des solutions technologiques. Gardant à l’esprit que des améliorations restent envisageables, nous sommes tous les quatre fiers de notre travail.