Que recherchez-vous ?

Un contenu sur ce site

Une personne sur l'annuaire

Une formation sur le catalogue

Un contenu sur ce site

Une personne sur l'annuaire

Une formation sur le catalogue

Étudiants impliqués dans le projet : Michaël, Baptiste, Esteban, Baptiste,

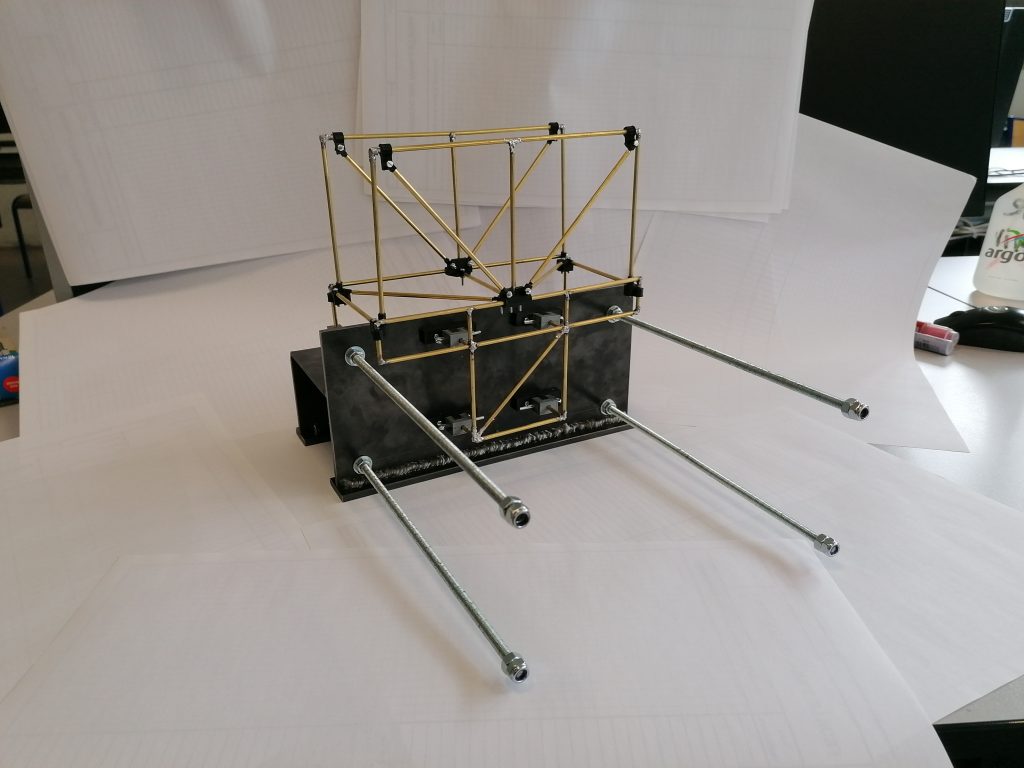

Nous avons décidé de travailler sur la plateforme autoportée. Notre projet consiste en la conception et la fabrication d’une maquette à l’échelle 1:10 d’une plateforme autoportée. Cette plateforme sera fixée à l’avant d’un véhicule tout terrain, le Land Cruiser Lc200, et devra aussi être pliable ainsi que démontable. La plateforme devra respecter un certain encombrement, même une fois celle-ci pliée, de manière à pouvoir la charger à l’arrière du véhicule. Cependant, il y a une règle à respecter : la plateforme devra être autoportée, c’est-à-dire qu’elle devra se suffire à elle-même pour ce qui est de sa rigidité (elle ne doit pas dépendre du véhicule). Le deuxième objectif était d’effectuer différents tests de résistance en traction et en flexion avec des charges ponctuelles et linéiques afin de s’assurer que la plateforme résiste. Nous devions pour cela effectuer ces tests grâce au logiciel RDM 7 dans un premier temps, puis réitérer la même opération sur la maquette pour valider ou non la concordance entre la théorie et la pratique.

En ce qui concerne le cahier des charges, la plateforme doit respecter plusieurs critères. En effet, celle-ci devra résister à un poids de 6 personnes sous 3g verticaux ainsi qu’à un freinage de 1g. Le véhicule servant de support possède 6 points d’ancrage appelés tenons situés à des coordonnées bien connues et précises, notre plateforme devra donc se fixer sur ces points de fixation à l’aide de chapes. De plus, la plateforme devra être démontable par l’utilisateur en moins de 15 minutes et devra aussi respecter une masse maximale de 20 kg. Étant donné que cette plateforme sera montée à l’avant d’un véhicule homologué, il s’agira donc de respecter la législation en ce qui concerne l’ajout d’éléments externes sur un véhicule. Pour finir, notre réalisation devra s’accorder à l’esthétisme du véhicule et résister à la corrosion ainsi qu’à l’oxydation.

Une fois la conception terminée, nous devions nous concentrer sur la fabrication de la maquette. Nous avons pour cela divisé notre groupe en deux binômes afin de répartir les tâches. Le premier groupe devait fabriquer et assembler la maquette avec des tubes préalablement découpés aux bonnes dimensions. Le deuxième groupe devait, quant à lui, fabriquer le support de la maquette afin de modéliser le véhicule. Nous avons donc découpé différentes plaques à l’aide de la machine jet d’eau pour ensuite les plier et les souder afin de former le support. Les pièces complexes comme les tenons ou les chapes ont, quant à elles, été imprimées en 3D puis assemblées au reste de la maquette. Des gueules de loup ainsi que des plans inclinés à 45° ont dû être réalisés sur les tubes afin de pouvoir être soudés et assemblés. Enfin, une fois le support et la maquette terminés, nous avons pu les assembler et ainsi commencer les tests en traction et en flexion. La dernière étape consistait à comparer les résultats obtenus grâce aux tests sur le logiciel RDM 7 avec ceux obtenus en pratique.

Nous avons beaucoup appris durant la réalisation de ce projet qui nous a intéressé. En effet, mener à bien un projet est très gratifiant. Cela permet d’aller de la conception et de l’étude du problème jusqu’à la réalisation d’une maquette, en passant par le dimensionnement et le test du système. Nous sommes très satisfaits du résultat car celui-ci reflète les nombreuses heures de travail que nous avons passées pour arriver à nos fins. Nous pouvons voir que la plateforme est pertinente en ce qui concerne la résistance à la traction ainsi qu’à la flexion. Cependant, les résultats expérimentaux sont différents de ceux obtenus numériquement.